Kein anderer der herkömmlichen technischen Werkstoffe Stahl, Aluminium, Holz oder Thermoplast-Kunststoffe vereinigt so viele vorteilhafte Eigenschaften wie Faserverbundwerkstoffe GFK (Composites).

Faserverstärkte Werkstoffe ermöglichen in vielen Industrie- und andern Bereichen Anwendungen, die sonst nicht möglich wären. Einige der hervorragenden Material-Eigenschaften von GFK, welche die vielen

Anwendungsmöglichkeiten ergeben, sind:

* Korrosions- und Witterungsbeständigkeit

* elektrische Isolation

* thermische Isolation

* geringes Gewicht,

* gute Festigkeit

* Ermüdungsfestigkeit

* einfache mechanische Bearbeitung

* lange Lebensdauer bei geringen Unterhaltskosten

Das gibt ein grosses Spektrum an Anwendungsgebieten.

Eine unvollständige Auswahl für industrielle Bereiche:

* Elektrotechnik, Maschinen- und Apparatebau, Medizinaltechnik

* Verkehrstechnik, Fahrzeugbau auf Strasse und Schiene

* Energietechnik, Windkraftanlagen

* Fenster- und Fassadenbau

* Leitern, Landwirtschaft, u.v.a.

Und für Anwendungen für Infrastruktur und Bau, z.B. in Umwelttechnik u.a.:

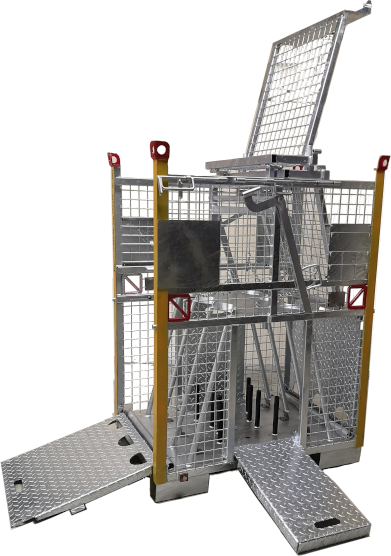

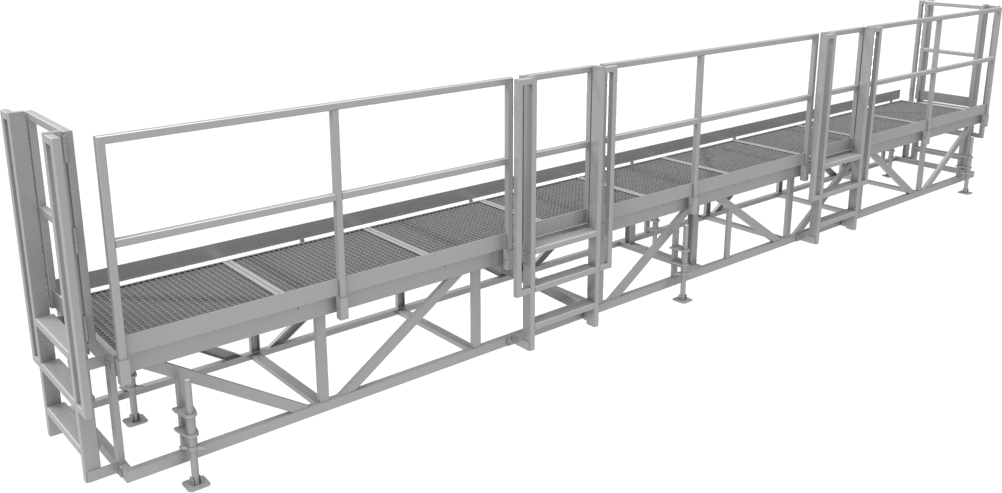

* Tragkonstruktionen, Podeste, Bühnen, Treppen, Geländer, Laufbeläge, Abdeckungen

etc. in Kläranlagen, Kehrichtverbrennungsanlagen und Kraftwerken, in Metall- Ver-

Edlungsanlagen (Glavanik etc.), Brauereien und vielen anderen korrosionsgefährde-

ten Bereichen

* Tunnel-Ausrüstungen, Zugreinigungsanlagen und andern Bahn-Infrastruktur-

Anwendungen z.B. Wagen-Waschanlagen, Arbeitsbühnen, Gleisübergänge

* Brücken, Fussgängerstege

* Bootsstege, Wasserbauanlagen allgemein

* Balkon- und Fenster-Brüstungen („Lichtfilter am Bau“)

Die P.+H.Plüss AG hat sich auf den Bereich der INDUSTRIE-PROFILE (zum Teil aus eigener Profilfertigung), KONSTRUKTIONS-PROFILE FIBERLINE sowie Roste und Abdeckungen, inkl. mechanischer Bearbeitung und Montage, fokussiert.

Spezialisiert sind wir zudem auch auf die Herstellung von Sonderteilen aus Spezial-Verbundwerkstoffen, auch auf eigenen Wickel- und Faserspritzanlagen, inkl. mechanischer Bearbeitung

Überblick Herstellungs-Verfahren:

Verbundwerkstoffe/Composites, vor allem GLAS-Faser-verstärkte Bauteile, werden seit vielen Jahrzehnten mit verschiedenen Herstellungsverfahren produziert. Die bekanntesten sind:

Handlaminieren: das älteste, einfache Verfahren für kleinere Serien. Als Verstärkungsmaterial werden Schnittmatten und/oder Gewebe verwendet, welche in eine Form eingelegt, danach von Hand mit Harz imprägniert und mit Hilfe einer Riffelwalze entlüftet werden.

Injektions- und Niederdruckverfahren: es wird mit zweiteiligen Werkzeug gearbeitet bei mittelgrossen Serien. Die Verstärkungsmatten werden zwischen den Werkzeughälften eingebracht. Nach dem Schliessen des Werkzeuges wird das Harz unter geringem Druck injiziert und die Armierung wird nach und nach durchtränkt. Beim Niederdruckverfahren (und den nachfolgend beschriebenen Technologien) sind hohe Anlageinvestitionen (Pressen) notwendig und je nach Formteil teurere Werkzeuge, deshalb erst ab grossen Serien geeignet.

Warm- und Heisspressen: Vor allem das Heisspressen SMC (Sheet Moulding Compound) ist heute für grosse Serien weit verbreitet. Die vorimprägnierten Harzmatten aus kurzen Schnittfasern werden übereinandergeschichtet ins Werkzeug eingelegt. Mit Druck- und Temperatureinwirkung beginnt das Material zu fliessen und füllt das Werkzeug aus. Dieses Verfahren ermöglicht Teile mit Wanddicken-Unterschieden, Stegen, Hinterschneidungen.

Pressen mit BMC (Bulk Moulding Compound): Im Gegensatz zu den flächigen Harzmatten bei SMC wird hier eine Faser-Harz-Masse mit Füllstoffen in teigiger Art verarbeitet.

Zudem können Faserverstärkte Duroplast-Harze auch in einem speziellen Spritzgussverfahren verarbeitet werden.

Das Schleuderverfahren eignet sich für die Herstellung von Hohlkörpern. Dabei werden Glasfasern und Harz in das Innere einer zylindrischen Form gespritzt werden, welche mit grosser Geschwindigkeit dreht. Unter Einwirkung der Zentrifugalkraft wird die Verstärkung vom Harz durchtränkt.

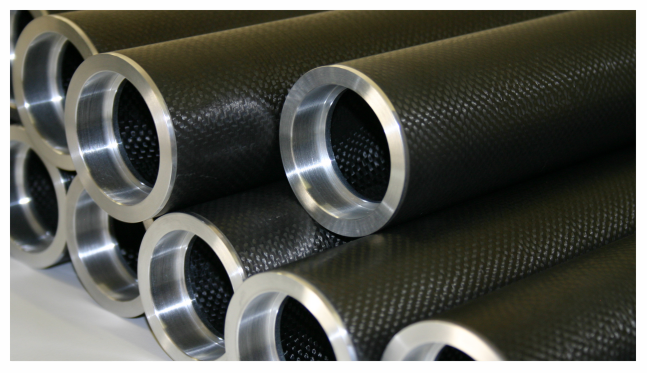

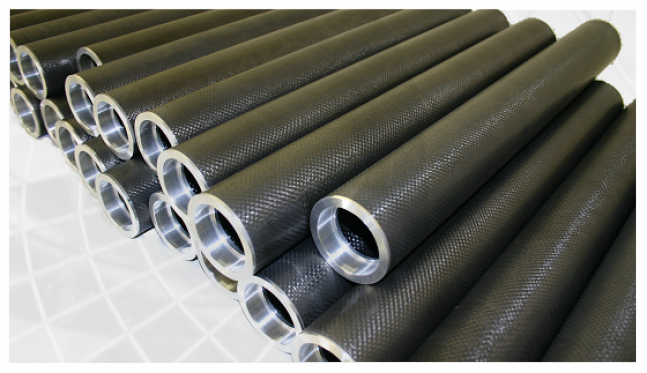

Mehr verbreitet ist das WICKEL-Verfahren zur Herstellung von Rohren, Flanschen, Manschetten etc. mit welchem Querschnitt auch immer. Harzimprägnierte Roving-Stränge werden auf einem Kern, der sich um die eigene Achse dreht, aufgebracht. Die Faserstränge können senkrecht zur Achse oder in verschiedenen Winkeln gewickelt werden, je nach Festigkeitsanforderungen. Auch die P.+.H. Plüss AG verfügt über eine Wickelanlage für die Herstellung von Sonderteilen.

Dünnwandige PLATTEN (vor allem Flachbahnen für Auskleidungen) aus Verbundwerk-stoffen werden in grossen Serien auf kontinuierlich arbeitenden Anlagen hergestellt. Das Textilglas (Schnittmatten, Endlosmatten, Rovings) und das Harz werden auf eine Folie aufgetragen und beim Durchlauf in der Maschine mit Harz imprägniert.

Hochwertigere (auch dickere) Platten für technische Anwendungen (Elektrotechnik u.a.) werden unter Wärme gepresst.

Pultrusion / Strangziehen:

Dies ist das Verfahren, mit welchem unsere Profile (Schwerpunkt im Produktions- und Lieferprogramm der P.+H. Plüss AG) hergestellt werden. In kontinuierlichem Prozess werden die Endlos-Fasern (Längsrovings, Matten zur Querverstärkung etc.) unter Harz-Zuführung durch das geheizte Profil-Werkzeug gezogen, wo Formgebung und Polymerisation erfolgen. Damit lassen sich komplizierte (und einfache) Profile, hohl oder massiv, mit hoher mechanischer Festigkeit herstellen.

Auf den folgenden Seiten wird dieTechnologie PULTRUSION näher umschrieben, und auch die Eigenschaften solcher Profile dargestellt.