Ein Verbundwerkstoff besteht aus mindestens zwei Materialien, deren Eigenschaften zu einem Werkstoff mit hoher Festigkeit und Steifigkeit vereint sind.

Seit Jahrtausenden kennt man z.B. Lehm und Stroh zum Bau von Hütten, heute ist Stahlbetonbau modern. Verschiedene Verbundwerkstoffe (Hybride) werden verwendet. Die meist verbreiteten sind vor allem Faserverbundwerkstoffe, Composites. Dabei unterscheidet man mit kurzen und mit langen (kontinuierlichen) Fasern verstärkte Kunststoffe. Die verschiedenen Verarbeitungsverfahren wurden bereits beschrieben. Die von uns produzierten und vertriebenen Profile werden im Pultrusionsverfahren (deutscher Begriff: Strangziehen, to pull = ziehen) hergestellt.

Armierung:

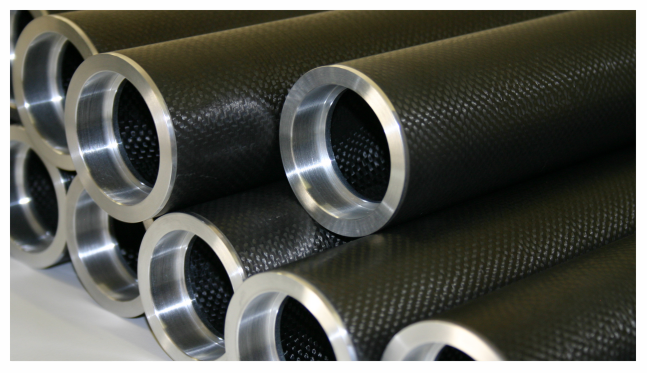

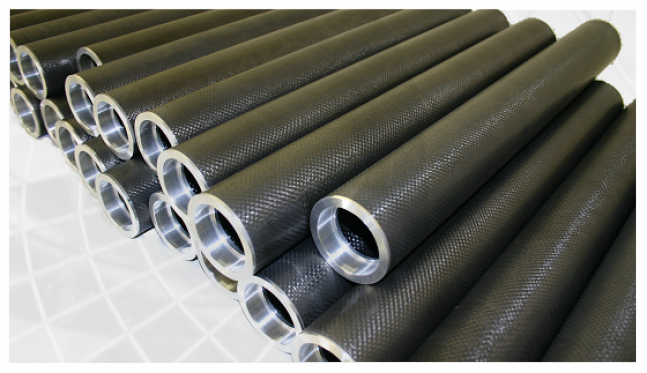

Die Armierung ist vorwiegend für die mechanischen Eigenschaften wie Festigkeit und Steifigkeit verantwortlich und ist ein wesentlicher Qualitätsfaktor. Die meist verwendeten Armierungsmaterialien sind Glasfasern, Kohlefasern, selten Aramidfasern. Glasfasern ergeben gute allgemeine Eigenschaften, Kohlefaser vor allem hohe Steifigkeit. Wärend Glasfasern elektrisch isolieren und elektromagnetisch durchlässig sind, sind Kohlefaserverstärkte Profile elektrisch leitend.

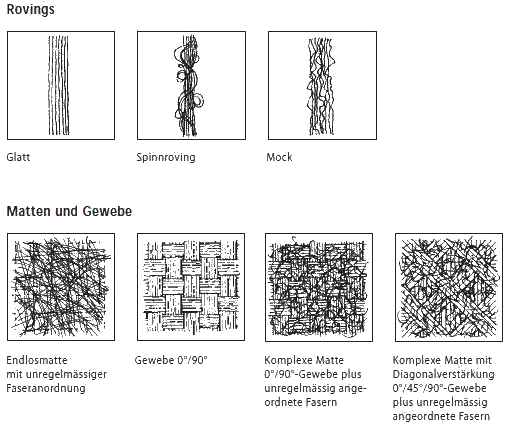

Wichtig für die Eigenschaften sind auch Ausrichtung (Verlauf) und Art der Fasern. Es werden verschiedene Typen von Längsfaser (Rovings), komplexen Geweben und Matten eingesetzt.

Bei der Auswahl werden u.a. auch mögliche Querbelastungen des Profils sowie Lochleibung und Ausreissfestigkeit berücksichtigt. Deshalb werden nicht nur homogen (längs) ausgerichtete Rovings, Matten und Gewebe verwendet, sondern auch solche mit Querfasern.

Matten und Gewebe mit Faserausrichtung zwischen 45° und 90° bringen in erster Linie erhöhte Querfestigkeit und Ausreissfestigkeit. Mit Kombinationen verschiedener Armierungs-Fasertypen lässt sich der Profilaufbau gezielt auf die Anforderungen abstimmen.

Matrix:

Die Matrix – das Harz – dient quasi als Kitt, welcher die Armierung des Profils zusammen hält, und zwar in der für die Festigkeit entscheidenden genauen Position im Profilquerschnitt. Das Matrixmaterial beeinflusst diverse Eigenschaften des Profils, wie z.B. das chemische,

elektrische oder thermische Verhalten.

Für die Herstellung der Profile haben sich in den letzten Jahren (Jahrzehnten) eigentlich vier

Matrix-Typen besonders bewährt:

Polyester:

Dank ihrer guten Allround-Eigenschaften die meistverwendete Matrix. Die Polyesterharze sind in drei Hauptgruppen eingeteilt: ORTHO-Polyester, ISO-Polyester und VINYL-Ester.

ISOphtal-Polyester zeichnet sich gegenüber ORTHOphtal-Polyester durch erhöhte Temperatur- und Korrosionsbeständigkeit und etwas höhere Schlagzähigkeit aber auch Flexibiliät aus. Iso-Polyester ist die gebräuchlichste Polyester-Qualität.

Vinylester:

Dieses hochwertige Harz weist eine extra hohe Chemikalienbeständigkeit auf und ist auch für höhere Temperaturen geeignet. Zudem ist die Schlag- und Dauerfestigkeit höher.

Epoxy:

Hauptsächlich bei kohlefaserverstärkten Profilen erzielt Epoxydharz als Matrix hohe (Dauer-) Festigkeit und Temperatur-Beständigkeit. Für Glasfaser-Profile bringt Epoxy sehr gute elektrische Eigenschaften.

Phenol:

Phenolharz besticht vor allem durch hohe Temperatur- und Feuerbeständigkeit sowie geringe Rauchentwicklung und Flammenausbreitungsgeschwindigkeit bei Brand.

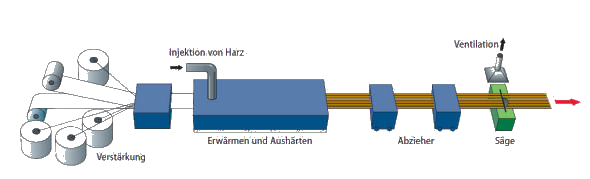

Die Profil-Herstellung: Pultrusion

Die Pultrusion (das Strangzieh-Verfahren) ist ein automatisches Verfahren zur Herstellung von Faserverbund-Profilen in gleichbleibend hoher Qualität. Bei Sonderprofilen, welche mit einem entsprechenden neuen Werkzeug hergestellt werden, können mit diesem Verfahren Materialeigenschaften und Querschnitt exakt auf den geplanten Verwendungszweck abgestimmt werden.

Das Verfahren ist im Grundprinzip einfach und wird in seinen Grundzügen seit den 1950er-Jahren angewandt. Der Prozess läuft folgendermassen ab: Armierungsmaterial (Fasern) wird von Rollen kontinuierlich erst durch einen Führungskopf und dann durch ein beheiztes Werkzeug gezogen, in wel-chem die Fasern mit der Matrix imprägniert werden. Das Harz wird durch Injektion ins Werkzeug zugeführt In der vom Werkzeug gegebenen Profil härtet das Harz bzw. das Profil aus. Die Zugvorrichtung führt das ausgehärtete Profil zu einer mitlaufenden Säge für den Längenzuschnitt nach Vorgabe.